プロセス研究

当社の様々な生産技術強化を図るため、精錬凝固技術、塑性加工技術、計測・制御技術、分析・評価技術を駆使し、その要素技術開発と実用化を行っています。

特に特殊鋼分野に関しては、溶解から加工・製品保証に至るまでの一貫したプロセス技術・システム技術を元に連携体制を確立しています。

開発事例

製鋼プロセス(精錬・凝固)

様々なサイズの実験溶解炉を保有しており,精錬や凝固現象を再現した実験が可能です.

また,この実験結果とシミュレーション技術を組み合わせることで,介在物や偏析などの欠陥の少ない製造プロセスの実現に寄与しています.

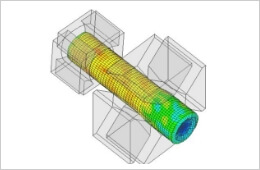

加工プロセス(塑性加工・切削)

実機工程を再現したプロセスモデリングの実用化により材料組織、機械的特性予測が可能となり、求める製品特性を得るための加工プロセス設計技術を実現しました。

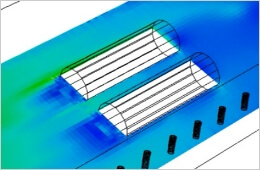

熱処理プロセス

流体解析シミュレーションによって、材料周りの冷却水の流れを予測し、正確な温度推移を算出することで、効率的なプロセス設計や品質向上が可能となり、製品開発のスピードが大幅に向上します。

さらに、実験時間と費用を節約しながら、最適な熱処理処理条件を見つけ出し、革新的な製品を生み出すことができます。

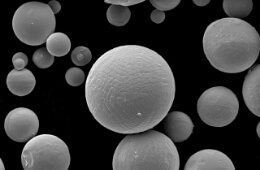

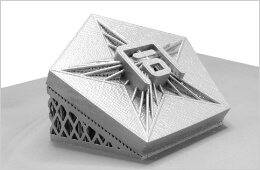

積層造形プロセス

3Dプリンタ(AM)の装置を用いて粉末やワイヤ材料を用いた積層造形物の特性評価を実施しています。

粉末床溶融結合法 (Powder Bed Fusion;PBF)や指向性エネルギー堆積法(Direct Energy Deposition;DED)での特性評価が可能です。

検査プロセス

画像処理技術や3D計測技術を利用して、複雑形状部品の形状・外観検査装置を実現し、検査プロセスの効率化を図ります。