NAK開発秘話Product story

4. NAK80の誕生、そして

世界への挑戦

NAK55は非常にいい材料ですよね。しかし、NAK55がいけると思っていながらも、その後、NAK80を開発したきっかけは何でしょう?

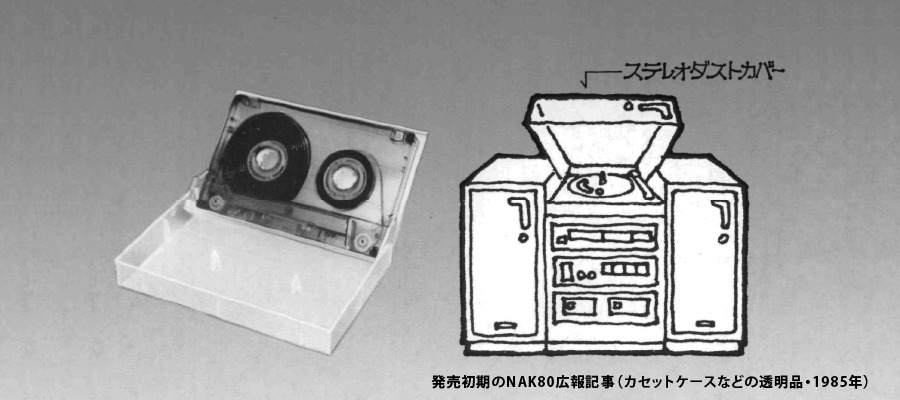

やはり鏡面仕上げ性ですよね。非常にシビアな用途に使われるようになってきて、金型の鏡面の状態が製品に影響するということがわかってきました。切れるものがいいということでNAK55にはサルファー(S:硫黄)が入ってましたが、もう少し磨きたいということで、徐々にサルファーの量を減らして、データを取って、ということをやっていった。

それでサルファーを全部やめてしまうという発想になったんですね。

サルファーを入れたNAK55と、サルファーなしのNAK80と、2本立てみたいな感じになって、お客さんのニーズによってどっちを選ぶかと、そういう時代だった。

現在では、お客さんが「硬さが違うんじゃないか?」と仰るぐらい、NAK55は削れる、NAK80は磨ける、という2つの大きな違いがありますね。

NAKと特殊溶解の関係性

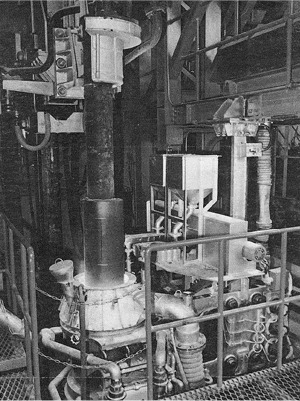

当時、まだ最先端技術だった特殊溶解法、VAR(真空アーク再溶解炉)やESR(エレクトロスラグ再溶解炉)をかけてみようと思われたのも、ものすごい発想だと思います。一番最初の発想からすると大気溶解ですよね。

そうですね、はじめは大気溶解でした。大気溶解だと表面が脆い部分があるから、塊で叩いたら傷まみれになる。で、現場からこんなに傷まみれじゃ困るという話になって。それで、特殊溶解ならばいいんじゃないかと直感的に思って。

ものすごく理にかなっていますよね。特殊溶解すると積層凝固ですぐ固まるので、非常に綺麗な組織になる。よく考えて作られているな、と。それはやはり鏡面性に影響するんですよね。

なるほど。いや、たまたま結果としてですよ。

「ONE TEAM」で社長表彰

その後、社長表彰をいただけたということですが、その時はみなさんでお祝いを?

全員で100人ぐらいだったかな、みんなで表彰金を分けて、良かったねと。自分がNAKをやったんだ、という方がいっぱいいますしね。最初、研究所の現場の人たち4~5人から始まって、だんだん人が増えてきて。「ONE TEAM」という言葉が流行ったけど、まさにONE TEAMでやらせてもらったんですよね。前向きに進んで行くことに焦点を置いていて、失敗したらどうするんだということに対して、一切心配していなかった。非常にハッピーな賞をいただいたと思っています。

NAK世界展開へのハードル

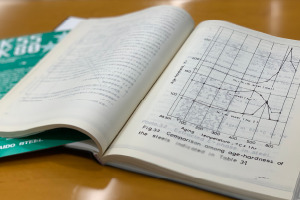

「Ni-Al-Cu時効硬化型構造用鋼の研究」

(1975年発行)

現在、海外でお客さんにPRする時に、「大同特殊鋼」は知らなくても「NAKを作った会社です」というと、受け入れていただけることもあります。

そりゃ嬉しいね!

当時、NAKに対して「本当かな?」という半信半疑のお客さんに、何が効果的でしたか?

セミナーや講演会は、とにかくよくやりましたね。技術資料で、シボ加工の出方がどうかとか説明すると、案外興味を持って聴いていただけた。材料費はちょっと高いけれども、トータルコストとして考えれば安くできるという点もね。でもやっぱり、いい品質、その技術、その物を信用して、大同の言う通りにこれでいけば大丈夫だと、お客さんが信じてくれたことが大きいですね。お前本当か、眉唾じゃないかと言われながらも、熱心に聴いていただいて、信じていただいた部分があるから。みなさんに勇気づけられて乗り越えられたと思っています。

NAK開発者の想い

NEXT